Máy cắt Plasma CNC là gì và hoạt động như thế nào?

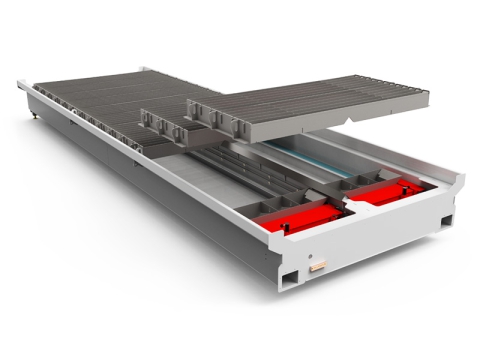

Sự kết hợp của máy cắt Plasma và bộ điều khiển CNC được gọi là máy cắt plasma CNC. Máy cắt plasma CNC kết hợp một hệ thống CNC đơn giản và dễ sử dụng để ion hóa luồng khí tốc độ cao phun ra từ vòi phun ở nhiệt độ cao để tạo thành các dây dẫn điện. Khi dòng điện chạy qua, dây dẫn tạo thành hồ quang plasma nhiệt độ cao và nhiệt của hồ quang làm cho kim loại tại vết cắt của phôi nóng chảy cục bộ (và bốc hơi), và kim loại nóng chảy được loại bỏ bằng sức mạnh của luồng khí plasma tốc độ cao để tạo thành phương pháp xử lý vết cắt. Hồ quang plasma dài và ổn định được tạo thành bởi công nghệ dòng khí hình khuyên đảm bảo cắt trơn tru và tiết kiệm bất kỳ kim loại dẫn điện nào.

Vấn đề & Giải pháp

Trong quá trình vận hành máy cắt plasma CNC, bạn sẽ gặp phải nhiều sự cố khác nhau. Khi gặp sự cố, người vận hành trước tiên phải giữ bình tĩnh, phân tích nguyên nhân gây ra sự cố kết hợp với các triệu chứng của sự cố và tìm giải pháp khắc phục sự cố.

Áp suất không khí làm việc quá thấp.

Khi máy cắt plasma đang hoạt động, nếu áp suất khí làm việc thấp hơn nhiều so với áp suất khí theo yêu cầu của hướng dẫn sử dụng, điều đó có nghĩa là tốc độ đẩy hồ quang plasma bị yếu đi và lưu lượng khí đầu vào nhỏ hơn giá trị yêu cầu. Lúc này, hồ quang plasma năng lượng cao, tốc độ cao không thể hình thành. Do đó, chất lượng vết rạch kém, vết rạch không xuyên qua được và vết rạch tích tụ. Nguyên nhân gây ra áp suất khí không đủ là: lượng khí đầu vào từ máy nén khí không đủ. Điều chỉnh áp suất của van điều chỉnh khí của máy cắt quá thấp, có ô nhiễm dầu trong van điện từ và đường dẫn khí không trơn tru. Do đó, cần kiểm tra từng khía cạnh này, tìm ra vấn đề và cải thiện kịp thời.

Áp suất không khí làm việc quá cao.

Nếu áp suất khí đầu vào quá cao, sau khi hồ quang plasma hình thành, luồng khí quá mức sẽ thổi bay cột hồ quang tập trung, phân tán năng lượng của cột hồ quang và làm suy yếu sức mạnh cắt của hồ quang plasma. Nguyên nhân chính là: điều chỉnh khí đầu vào không đúng cách, điều chỉnh van giảm áp bộ lọc khí quá mức hoặc van giảm áp bộ lọc khí bị hỏng.

Lắp đặt không đúng cách các bộ phận hao mòn như vòi điện cực.

Vòi phun điện cực có ren và cần phải vặn chặt. Lắp đặt vòi phun không đúng cách, chẳng hạn như ren vít không được siết chặt và vòng dòng điện xoáy không được lắp đặt đúng cách, sẽ gây ra tình trạng cắt không ổn định và làm hỏng các bộ phận bị mòn quá nhanh.

Điện áp AC đầu vào quá thấp.

Trước khi đưa vào sử dụng, cần kiểm tra xem lưới điện kết nối với máy cắt plasma có đủ khả năng chịu tải không, thông số kỹ thuật của dây nguồn có đáp ứng yêu cầu không. Vị trí lắp đặt máy cắt plasma phải cách xa các thiết bị điện lớn và những nơi thường xuyên có nhiễu điện.

Tiếp xúc kém giữa dây nối đất và phôi.

Tiếp địa là bước chuẩn bị cần thiết trước khi cắt. Nếu không sử dụng dụng cụ tiếp địa chuyên dụng, bề mặt phôi sẽ có lớp cách điện, sử dụng dây tiếp địa lâu ngày sẽ bị lão hóa nghiêm trọng, gây ra tình trạng tiếp xúc kém giữa dây tiếp địa và phôi.

Tốc độ cắt và độ thẳng đứng của tay cầm mỏ hàn.

Tốc độ cắt phải nhanh hoặc chậm, tùy theo vật liệu và độ dày khác nhau, và kích thước dòng điện phải nhất quán. Quá nhanh hoặc quá chậm sẽ khiến bề mặt cắt không đều và xỉ ở các cạnh trên và dưới. Ngoài ra, mỏ cắt không được giữ thẳng đứng, hồ quang plasma phun cũng được phun xiên, điều này cũng sẽ khiến bề mặt cắt có độ dốc.

Xử lý sự cố

| Vấn đề | Nguyên nhân của vấn đề | Giải pháp |

| Bật "công tắc nguồn" của máy chủ, đèn nguồn không sáng | 1. Đèn "Power Indicator" bị hỏng | thay thế |

| 2. Cầu chì 2A bị hỏng | thay thế | |

| 3. không có điện áp đầu vào 3 pha 380V | Đại tu | |

| 4. Đầu vào 380V 3 pha mất pha. Đèn "Thiếu pha" | Sử dụng đồng hồ vạn năng để đo điện áp 3 pha phải đạt yêu cầu | |

| 5. quyền lực và vân vân | thay thế | |

| 6. bảng điều khiển hoặc máy chủ bị lỗi | Đại tu | |

| Sau khi bật nguồn điện 3 pha đầu vào, quạt không quay nhưng đèn "Đèn báo nguồn" vẫn sáng | 1. đầu vào 3 pha mất pha điện | Vật liệu xây dựng tiếp cận với bảng 1.4 |

| 2. quạt bị kẹt bởi các vật lạ | Loại bỏ cơ thể nước ngoài | |

| 3. phích cắm điện của quạt bị lỏng | Chèn lại | |

| 4. Người hâm mộ dẫn đầu | Đại tu | |

| 5. quạt bị hỏng | Thay thế hoặc đại tu | |

| Bật nguồn điện 3 pha, đèn báo nguồn sáng, quạt quay bình thường nhưng mở công tắc "khí thử", đầu mỏ hàn không có luồng khí | 1. không có khí nén đầu vào | Bảo trì nguồn cung cấp khí và đường ống dẫn khí |

| 2. Máy chủ trở lại "bộ điều chỉnh áp suất bộ lọc khí" mất cân bằng, đồng hồ đo áp suất chỉ số không. "Áp suất thấp" chỉ ra đèn đỏ | Điều chỉnh lại áp suất. Phương pháp: xoay bánh xe tay "giảm áp suất lọc khí" theo chiều kim đồng hồ để tăng, nếu không thì giảm. | |

| 3. "khí thử" đèn báo lỗi | thay thế | |

| 4. van điện từ của máy chủ bị hỏng | Đại tu hoặc thay thế | |

| 5. Đường ống dẫn khí bị rò rỉ hoặc chập mạch | Đại tu | |

| Bật công tắc "khí thử", vòi phun có luồng khí, khi đóng đèn "cắt", đóng công tắc mỏ hàn nhưng không có luồng khí hoặc chương trình máy chủ hoạt động | 1. Công tắc đèn pin bị hỏng hoặc dây công tắc bị hỏng | Thay thế hoặc đại tu |

| 2. Công tắc "cắt" không tốt | thay thế | |

| 3. bo mạch điều khiển máy chủ bị hỏng | Đại tu | |

| 4. Máy biến áp điều khiển máy chủ hoặc các đường dây hoặc thành phần liên quan bị hỏng | Đại tu | |

| 5. máy chủ do thiếu áp suất trên nhiệt độ và các lý do khác trong thời gian ngừng bảo vệ | Cho đến khi áp suất không khí trở lại bình thường hoặc nhiệt độ vật chủ trở lại bình thường sau khi trở lại bình thường | |

| 6. Mỏ cắt làm mát bằng nước được trang bị hệ thống làm mát bằng nước không hoạt động bình thường hoặc thiếu nước trong bình, gây ra tình trạng thiếu áp suất, khiến máy chủ ở trạng thái được bảo vệ | Kiểm tra và giải quyết, nếu Bộ phận cung cấp nước máy áp lực, áp lực nước cần tăng lên | |

| Bật công tắc đèn khò với luồng khí trong vòi phun nhưng không có chế độ cắt "lên" hoặc "lên" | 1. đầu vào 3 pha mất pha điện | Đại tu |

| 2. áp suất không khí nhỏ hơn 0.45Mpa | Điều chỉnh về bình thường theo phương pháp mô tả trong Bảng 3.2 | |

| 3. lưu lượng khí đầu vào quá nhỏ | Tăng lưu lượng khí đầu vào 300L/phút | |

| 4. "cắt đất" mâm cặp và phôi dẫn điện kém hoặc "cắt dây đất" đứt dây | Kẹp hoặc bảo dưỡng dây dẫn một lần nữa | |

| 5. Điện cực đầu mỏ cắt hoặc các bộ phận khác bị hỏng | Thay thế linh kiện mới | |

| 6. Phương pháp cắt không đúng | Đầu mỏ hàn phải được đặt tại điểm bắt đầu cắt phôi trước khi bật công tắc mỏ hàn | |

| 7. Cáp mỏ cắt hở mạch | Sử dụng tệp R * 10 của đồng hồ vạn năng để đo đường đi giữa phần dẫn điện của "giao diện đầu ra" của máy chủ và điện cực mỏ hàn, nếu không cáp bề mặt bị đứt | |

| 8. khe hở đánh lửa "FD" của máy chủ quá lớn hoặc ngắn mạch | Điều chỉnh lại khoảng cách thanh vonfram là khoảng 0.5mm-0.8mm, nếu Bộ phận cấu trúc thanh vonfram, 2 khoảng cách thêm bằng 0.5mm-0.8mm | |

| 9. phần chủ của đường dây hoặc thành phần bị hư hỏng, chẳng hạn như bộ điều khiển áp suất | Đại tu | |

| 10, bảng điều khiển máy chủ bị rối loạn hoặc hư hỏng | Đại tu hoặc thay thế | |

| 11. thiệt hại ngọn đuốc | Sử dụng giá đỡ điện cực mỏ cắt giũa R * 10K của đồng hồ vạn năng và giá trị điện trở ren ngoài M32 hoặc M35 phải gần bằng ∽ đến hàng trăm K, nếu điện trở quá nhỏ (như vài Ka vài Ω) cho biết hư hỏng hoặc ẩm ướt, nên Sau khi rửa và sấy khô, đo để xác nhận hư hỏng nên thay thế | |

| Có thể cắt tiếp xúc, nhưng không thể cắt không tiếp xúc, thí nghiệm không chuyển hồ quang không phát tia lửa | 1.15A cầu chì cầu chì mạch hở | thay thế |

| 2. "bộ giảm áp suất lọc khí" cho biết giá trị quá cao | Điều chỉnh theo phương pháp thể hiện trong Bảng 3.2 | |

| 3. Đầu điện cực mỏ hàn hoặc các bộ phận khác bị hỏng | thay thế | |

| 4. Mỏ cắt ẩm, độ ẩm không khí nén quá lớn | Ngọn đuốc được sấy khô và khí nén được sấy khô sau đó đưa vào máy | |

| 5. "giao diện hồ quang thí điểm" để cắt dây giữa mỏ hàn mở | Sử dụng tệp R * 10 của đồng hồ vạn năng để đo đầu cuối "giao diện hồ quang thí điểm" và mỏ cắt kim loại phải đi qua | |

| 6. Hư hỏng mỏ cắt | Phương pháp kiểm tra giống như bảng 5.11 này | |

| Công tắc lựa chọn độ dày cắt được đặt trong một tệp có thể cắt được, nhưng tệp kia không hoạt động | 1. cắt công tắc dày hoặc lựa chọn dây xấu | thay thế |

| 2. Một trong những contactor AC chủ CJ1 hoặc CJ2 bị hỏng | Thay thế hoặc sửa chữa | |

| 3. Biến áp chỉnh lưu chính B1 hỏng hoặc mạch hở dây liên quan | dịch vụ | |

| Hồ quang điện không ổn định khi làm việc | 1. áp suất quá thấp hoặc quá cao | Điều chỉnh lại, phương pháp tham khảo bảng 3.2 |

| 2. Đầu cắt mỏ hàn hoặc đốt điện cực | thay thế | |

| 3. Điện áp AC đầu vào quá thấp | Điều chỉnh điện áp AC đầu vào | |

| 4. "cắt đất" và làm việc kém giữa các dây dẫn | Đã kết nối đúng cách | |

| 5. cắt di chuyển chậm | Điều chỉnh tốc độ di chuyển | |

| 6. Máy phát tia lửa không thể tự động ngắt hồ quang | Bình thường, thời gian xả tia lửa điện của công tắc mỏ hàn nên là 0.5-1 giây, sau đó tự động dừng lại, nếu không, mạch điều khiển bị rối loạn; mạch điều khiển hoặc hỏng linh kiện, nên đại tu | |

| 7. các thành phần liên quan trong máy chủ không hoạt động bình thường | Đại tu | |

| Độ dày cắt plasma lên đến chỉ số định mức | 1. Điện áp đầu vào 3 pha lên đến 380V | Điều chỉnh điện áp đầu vào |

| 2. Công suất đầu vào quá nhỏ, áp suất cắt giảm quá nhiều | Nên tăng công suất đầu vào | |

| 3. Áp suất khí nén vào quá thấp hoặc quá cao | Điều chỉnh đến 0.4Mpa, phương pháp xem Bảng 3.2 | |

| 4. Lưu lượng khí nén vào quá nhỏ, đồng hồ đo áp suất làm việc cho thấy giá trị giảm từ bình thường xuống còn khoảng 0.3Mpa, ngừng làm việc, tắt công tắc nguồn, áp suất trở lại bình thường ngay lập tức | Cộng thêm lưu lượng khí nén đầu vào là 300L/phút; nếu hệ thống dựa trên lỗ ống quá nhỏ, nên lớn hơn φ8mm khoan lỗ trên đường ống | |

| 5. "chọn độ dày cắt" chuyển đổi bánh răng được chọn không phù hợp | Đổi sang "cao cấp" | |

| 6. tốc độ cắt quá nhanh | Giảm tốc độ cắt | |

| 7. vật liệu làm việc không phù hợp với Bảng 2 | Thông số điều chỉnh | |

| 8. lỗ vòi phun đã bị cháy | Điều chỉnh vòi phun mới | |

| 9. điện cực đã bị cháy | thay thế | |

| 10. Mô hình vòi phun không đúng | Điều chỉnh loại vòi phun phù hợp | |

| 11. Hệ thống khí hoặc cáp mỏ cắt bị rò rỉ, sau đó lưu lượng lỗ vòi phun giảm đáng kể | Sửa chữa hoặc thay thế | |

| Cắt vật liệu thiên vị | 1. Điện cực vòi phun bị hỏng | thay thế |

| 2. Vị trí lắp điện cực vòi phun là trục khác nhau | Cài đặt lại một cách chính xác | |

| 3. cắt quá nhanh | Giảm tốc độ thích hợp | |

| 4. trục vòi phun và mặt phẳng chi tiết gia công không thẳng đứng | Điều chỉnh và giải quyết | |

| Cắt quá rộng, vết rạch kém chất lượng | 1. tốc độ cắt quá chậm | Điều chỉnh tốc độ |

| 2. vòi phun, điện cực đã bị cháy | cập nhật | |

| 3. vật liệu làm việc, độ dày và vị trí chuyển đổi "lựa chọn cắt dày" không khớp | Điều chỉnh | |

| 4. Mô hình vòi phun không chính xác, lỗ quá lớn | Thay thế đúng loại vòi phun | |

| Mỏ cắt plasma bị cháy | 1. nắp áp suất kim loại không được nén | Thường xuyên thay thế vòi phun điện cực nên được nén kịp thời |

| 2. Mối nối dẫn điện của mỏ cắt lỏng lẻo, ống dẫn cáp bị đứt, rò rỉ giao diện mỏ cắt làm mát bằng nước | Kiểm tra và giải quyết kịp thời | |

| 3. Mối nối mỏ cắt cách điện kém | Nên đảm bảo cách điện tại mối nối tốt | |

| 4. Vỏ bảo vệ bằng gốm của mỏ cắt bị hỏng nhưng không được thay thế kịp thời | Nên được thay thế kịp thời | |

| 5. khí nén trong nước dư thừa | Xả kịp thời "bộ giảm áp lọc khí" trong nước, nếu độ ẩm không khí nén | |

| 6. Cắt khởi động, mô hình mỏ cắt sai | Cắt song song nên chọn mỏ cắt làm mát bằng nước, khả năng chịu lực của mỏ cắt làm mát bằng không khí quá nhỏ, không thể sử dụng | |

| 7. Điện cực không được thay thế sau khi đốt | Điện cực đốt cần được cập nhật kịp thời | |

| 8. Hệ thống nước làm mát mỏ hàn không bình thường hoặc nhiệt độ môi trường quá thấp, rò rỉ giao diện | Kiểm tra và giải quyết, và không thể hoạt động trong môi trường nhiệt độ đóng băng | |

| Diode chỉnh lưu D1-D6 thường bị cháy | 1. Điện áp ngược của diode ngược mới quá thấp | Nên chọn diode chịu được điện áp ngược > 1200V |

| 2. C101-C103; C104; C106 hoặc R101; R102 trong một hoặc một vài hư hỏng | thay thế | |

| 3. Biến áp chỉnh lưu B1 bị hỏng | Thay thế hoặc sửa chữa | |

| 4. Mỏ cắt plasma bị hỏng | Tháo mỏ hàn ra khỏi bộ phận chính, dùng đồng hồ vạn năng đo điện cực R*10K và ren ngoài mỏ hàn M32 hoặc M35. Giá trị điện trở phải gần bằng ∽, nếu dưới hàng chục K thì đã bị hỏng |

Lưu ý

Khi sử dụng máy cắt plasma CNC, chất lượng cắt không ổn định, các bộ phận hao mòn thường xuyên được thay thế. Người ta thấy rằng thao tác của người sử dụng không đủ chuẩn trong quá trình vận hành, đồng thời không chú ý đủ đến một số chi tiết. Tổng hợp một số mẹo sử dụng máy cắt plasma CNC hàng ngày, hy vọng mang lại sự tiện lợi cho bạn:

Việc cắt nên bắt đầu từ mép.

Khi có thể, hãy bắt đầu cắt từ mép, thay vì đục lỗ cắt. Sử dụng mép làm điểm bắt đầu sẽ kéo dài tuổi thọ của vật tư tiêu hao, cách đúng là hướng vòi phun trực tiếp vào mép của phôi trước khi bắt đầu hồ quang plasma.

Giảm thời gian "tạo hồ quang (hoặc điều khiển)" không cần thiết.

Cả vòi phun và điện cực đều bị tiêu thụ rất nhanh khi bắt đầu hồ quang, và nên đặt mỏ hàn trong phạm vi có thể đi bộ đến kim loại cắt trước khi bắt đầu.

Không được xịt quá nhiều nước vào vòi phun.

Quá tải vòi phun (tức là vượt quá dòng điện hoạt động của vòi phun) sẽ khiến vòi phun nhanh hỏng. Cường độ dòng điện phải bằng 95% dòng điện hoạt động của vòi phun. Ví dụ: cường độ dòng điện của vòi phun 100A phải được đặt thành 95A.

Sử dụng khoảng cách cắt hợp lý.

Theo yêu cầu của hướng dẫn sử dụng, áp dụng khoảng cách cắt hợp lý. Khoảng cách cắt là khoảng cách giữa vòi cắt và bề mặt của phôi. Khi đục lỗ, hãy cố gắng sử dụng khoảng cách gấp đôi khoảng cách cắt thông thường hoặc h8 tối đa có thể được hồ quang plasma truyền đi.

Độ dày của lỗ thủng phải nằm trong phạm vi cho phép của hệ thống máy.

Máy cắt không thể xuyên thủng tấm thép vượt quá độ dày làm việc. Độ dày xuyên thủng thông thường là 1/2 độ dày cắt thông thường. Cố gắng giữ cho mỏ hàn và vật tư tiêu hao sạch sẽ. Bất kỳ bụi bẩn nào trên mỏ hàn và vật tư tiêu hao đều sẽ ảnh hưởng lớn đến chức năng plasma của hệ thống. Khi thay thế vật tư tiêu hao, hãy đặt chúng trên vải nỉ sạch, kiểm tra thường xuyên gờ kết nối của mỏ hàn và vệ sinh bề mặt tiếp xúc điện cực và vòi phun bằng chất tẩy rửa gốc hydrogen peroxide.